碳化硅是寬禁帶半導(dǎo)體器件制造的核心材料,SiC 器件具有高頻、大功率、耐高溫、耐輻射、抗干擾、體積小、重量輕等諸多優(yōu)勢,是目前硅和砷化鎵等半導(dǎo)體材料所無法比擬的,應(yīng)用前景十分廣闊,是核心器件發(fā)展需要的關(guān)鍵材料,由于其加工難度大,一直未能得到大規(guī)模推廣應(yīng)用。

碳化硅材料的加工難度體現(xiàn)在:

(1)硬度大,莫氏硬度分布在 9.2~9.6;

(2)化學(xué)穩(wěn)定性高,幾乎不與任何強(qiáng)酸或強(qiáng)堿發(fā)生反應(yīng);

(3)加工設(shè)備尚不成熟。

因此,圍繞碳化硅晶圓劃片工藝和設(shè)備展開研究,對推動我國碳化硅新型電子元器件的發(fā)展,促進(jìn)第三代半導(dǎo)體產(chǎn)業(yè)發(fā)展有著積極的意義。

01 碳化硅材料特性

碳化硅是ⅠⅤ-ⅠⅤ族二元化合物半導(dǎo)體,具有很強(qiáng)的離子共價(jià)鍵,結(jié)合能量穩(wěn)定,具有優(yōu)越的力學(xué)、化學(xué)性能。材料帶隙即禁帶能量決定了器件很多性能,包括光譜響應(yīng)、抗輻射、工作溫度、擊穿電壓等,碳化硅禁帶寬度大。

如最常用的 4H-SiC禁帶能量是 3.23 eV,因此,具有良好的紫外光譜響應(yīng)特性,被用于制作紫外光電二極管。SiC 臨界擊穿電場比常用半導(dǎo)體硅和砷化鎵大很多,其制作的器件具有很好的耐高壓特性。

另外,擊穿電場和熱導(dǎo)率決定器件的最大功率傳輸能力,SiC 熱導(dǎo)率高達(dá) 5 W/(cm·K),比許多金屬還要高,因此非常適合做高溫、大功率器件和電路。碳化硅熱穩(wěn)定性很好,可以工作在 300~600 ℃。碳化硅硬度高,耐磨性好,常用來研磨或切割其它材料,這就意味著碳化硅襯底的劃切非常棘手。

目前,用于制作電子器件的碳化硅晶圓主要有 2 種,N 型導(dǎo)電晶圓厚度 150~350 μm,電阻率0.010~0.028 Ω·cm 2 ,主要應(yīng)用于發(fā)光二極管、電力電子行業(yè)的功率器件。

高純半絕緣晶圓厚度50~100 μm,電阻率 1×10 8 Ω·cm 2 ,主要用于微波射頻、氮化鎵晶體管等領(lǐng)域。針對半導(dǎo)體行業(yè)應(yīng)用的 SiC 晶圓劃切,研究幾種加工方法的特點(diǎn)及應(yīng)用。

02 碳化硅晶圓劃片方法

2.1 砂輪劃片

砂輪劃片機(jī)是通過空氣靜壓電主軸驅(qū)動刀片高速旋轉(zhuǎn),實(shí)現(xiàn)對材料的強(qiáng)力磨削。所用的刀片刃口鍍有金剛砂顆粒,金剛砂的莫氏硬度為 10 級,僅僅比硬度 9.5 級的 SiC 略高一點(diǎn),反復(fù)地低速磨削不僅費(fèi)時(shí),而且費(fèi)力,同時(shí)也會造成刀具頻繁磨損。如:100 mm(4 英寸)SiC 晶圓劃切每片需要6~8 h,且易造成崩邊缺陷。因此,這種傳統(tǒng)的低效加工方式已經(jīng)逐漸被激光劃片取代。

2.2 激光全劃

激光劃片是利用高能激光束照射工件表面,使被照射區(qū)域局部熔化、氣化,從而達(dá)到去除材料,實(shí)現(xiàn)劃片的過程。激光劃片是非接觸式加工,無機(jī)械應(yīng)力損傷,加工方式靈活,不存在刀具損耗和水污染,設(shè)備使用維護(hù)成本低。為避免激光劃透晶圓時(shí)損傷支撐膜,采用耐高溫?zé)g的 UV 膜。

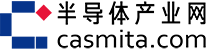

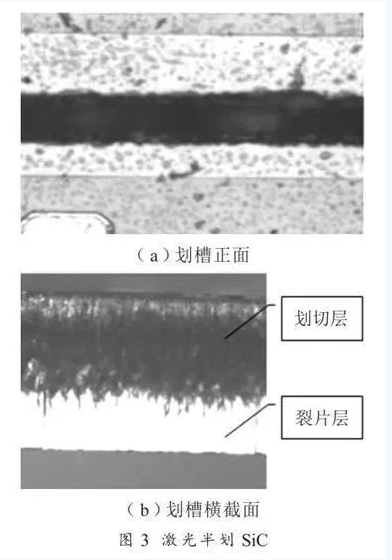

目前,激光劃片設(shè)備采用工業(yè)激光器,波長主要有 1 064 nm、532 nm、355 nm 三種,脈寬為納秒、皮秒和飛秒級。理論上,激光波長越短、脈寬越短,加工熱效應(yīng)越小,有利于微細(xì)精密加工,但成本相對較高。355 nm 的紫外納秒激光器因其技術(shù)成熟、成本低、加工熱效應(yīng)小,應(yīng)用非常廣泛。近幾年 1 064 nm 的皮秒激光器技術(shù)發(fā)展迅速,應(yīng)用到很多新領(lǐng)域,獲得了很好的效果。圖 1、圖 2 分別對 2 種激光器劃切 SiC 晶圓的效果進(jìn)行了對比。

從圖 1、圖 2 中可以看出,355 nm 紫外激光加工熱效應(yīng)小,但未完全氣化的熔渣在切割道內(nèi)粘連堆積,使得切割斷面不光滑,附著的熔渣在后續(xù)工藝環(huán)節(jié)容易脫落,影響器件性能。1 064 nm 的皮秒激光器采用較大的功率,劃切效率高,材料去除充分,斷面均勻一致,但加工熱效應(yīng)太大,芯片設(shè)計(jì)中需要預(yù)留更寬的劃切道。

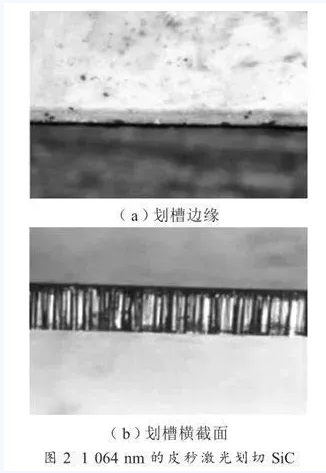

2.3 激光半劃

激光半劃適用于解理性較好的材料加工,激光劃切至一定深度,然后采用裂片方式,沿切割道產(chǎn)生縱向延伸的應(yīng)力使芯片分離。這種加工方式效率高,無需貼膜去膜工序,加工成本低。但碳化硅晶圓的解理性差,不易裂片,裂開的一面容易崩邊,劃過的部分仍然存在熔渣粘連現(xiàn)象,如圖 3 所示。

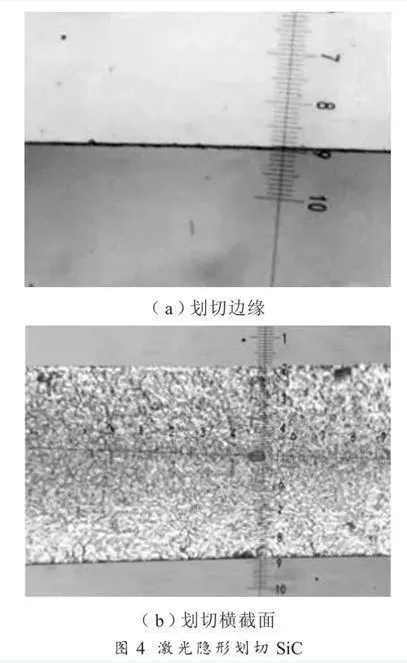

2.4 激光隱形劃切

激光隱形劃切是將激光聚焦在材料內(nèi)部,形成改質(zhì)層,然后通過裂片或擴(kuò)膜的方式分離芯片。表面無粉塵污染,幾乎無材料損耗,加工效率高。實(shí)現(xiàn)隱形劃切的 2 個(gè)條件是材料對激光透明,足夠的脈沖能量產(chǎn)生多光子吸收。

碳化硅在室溫下的帶隙能量 Eg 約為 3.2 eV,即為 5.13×10 -19 J。1 064 nm 激光光子能量 E=hc/λ=1.87×10 -19 J。可見 1 064 nm 的激光光子能量小于碳化硅材料的吸收帶隙,在光學(xué)上呈透明特性,滿足隱形劃切的條件。實(shí)際的透過率與材料表面特性、厚度、摻雜物的種類等因素有關(guān),以厚度 300 μm 的碳化硅拋光晶圓為例,實(shí)測 1 064 nm 激光透過率約為67%。

選用脈沖寬度極短的皮秒激光,多光子吸收產(chǎn)生的能量不轉(zhuǎn)換成熱能,只在材料內(nèi)部引起一定深度的改質(zhì)層,改質(zhì)層是材料內(nèi)部裂紋區(qū)、熔融區(qū)或折射率變化區(qū)。然后通過后續(xù)的裂片工藝,晶粒將沿著改質(zhì)層分離。

碳化硅材料解理性差,改質(zhì)層的間隔不能太大。試驗(yàn)采用 JHQ-611 全自動劃片機(jī)和 350 μm厚的 SiC 晶圓,劃切 22 層,劃切速度 500 mm/s,裂開后的斷面比較光滑,崩邊小,邊緣整齊,如圖4 所示。

2.5 水導(dǎo)激光劃切

水導(dǎo)激光是將激光聚焦后導(dǎo)入微水柱中,水柱的直徑根據(jù)噴嘴孔徑而異,有 100~30 μm 多種規(guī)格。利用水柱與空氣界面全反射的原理,激光被導(dǎo)入水柱后將沿著水柱行進(jìn)方向傳播。

在水柱維持穩(wěn)定的范圍內(nèi)都能進(jìn)行加工,超長的有效工作距離特別適合厚材料的切割。傳統(tǒng)激光切割時(shí),能量的累積和傳導(dǎo)是造成切割道兩側(cè)熱損傷的主要原因,而水導(dǎo)激光因水柱的作用,將每個(gè)脈沖殘留的熱量迅速帶走不會累積在工件上,因此切割道干凈利落。

基于這些優(yōu)點(diǎn),理論上水導(dǎo)激光切割碳化硅是不錯(cuò)的選擇,但該技術(shù)難度大,相關(guān)的設(shè)備成熟度不高,作為易損件的噴嘴制作難度大,如果不能精確穩(wěn)定地控制微細(xì)水柱,飛濺的水滴燒蝕芯片,影響成品率。因此,該工藝目前尚未應(yīng)用到碳化硅晶圓生產(chǎn)環(huán)節(jié)中。

03 結(jié)束語

本文分析了目前碳化硅晶圓劃片的幾種工藝方法,結(jié)合工藝試驗(yàn)和數(shù)據(jù),比較各自的優(yōu)劣和可行性。其中,激光隱形劃片與裂片結(jié)合的加工方法,加工效率高、工藝效果滿足生產(chǎn)需求,是碳化硅晶圓的理想加工方式。