在新型電力電子器件領(lǐng)域,碳化硅金屬氧化物半導(dǎo)體場效應(yīng)晶體管器件與傳統(tǒng)的硅基器件相比,擁有更高的臨界擊穿場強(qiáng)、更好的熱傳導(dǎo)性能、更小的導(dǎo)通電阻、更高的電子飽和速度以及更小的芯片面面積,這些優(yōu)良特性使得基于SiC器件的電力電子裝備擁有更小的重量和體積,從而提高整個電力電子系統(tǒng)的功率密度與性能。

由于在芯片制備和器件封裝過程中工藝的不均勻性,即使是同一型號同一批次的器件,其閾值電壓、跨導(dǎo)、導(dǎo)通電阻以及極間電容等參數(shù)也會存在一定的差異。碳化硅在大功率的應(yīng)用中,芯片的均流問題隨之凸顯。并聯(lián)必然會由于器件,回路和驅(qū)動的差異而產(chǎn)生不同程度的不均流問題。

器件不均流會使得器件的損耗不同,發(fā)熱不同。在穩(wěn)定工作狀態(tài),不同芯片之間必然有一定的溫度差,才能保持此穩(wěn)定工作狀態(tài)。這時(shí)總的功率就被溫度最高的器件所限定。因此 SiC MOSFET 的均流問題對于其并聯(lián)以擴(kuò)大功率等級有著重要的意義。

對于均流問題,國內(nèi)外企業(yè)和學(xué)者均展開過研究,今天我們分享兩篇:

2021年,英飛凌發(fā)布過一篇借助器件SPICE模型與Simetrix仿真環(huán)境,分析SiC MOSFET單管在并聯(lián)條件下的均流特性的技術(shù)分析。該試驗(yàn)基于雙脈沖的思路,搭建雙管并聯(lián)的主回路和驅(qū)動回路,并設(shè)置相關(guān)雜散參數(shù),環(huán)境溫度為室溫。

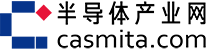

1、仿真電路Setup

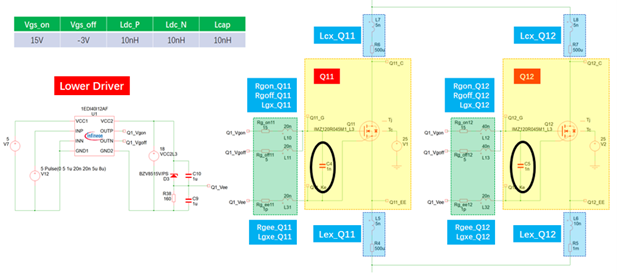

外部主回路:直流源800Vdc、母線電容Capacitor(含寄生參數(shù))、母線電容與半橋電路之間的雜散電感Ldc_P和Ldc_N、雙脈沖電感Ls_DPT。

并聯(lián)主回路:整體為半橋結(jié)構(gòu),雙脈沖驅(qū)動下橋SiC MOSFET,與上橋的SiC MOSFET Body Diode進(jìn)行換流。下橋?yàn)镼11和Q12兩顆IMZ120R045M1,經(jīng)過各自發(fā)射極(源極)電感Lex_Q11和Lex_Q12,以及各自集電極(漏極)電感Lcx_Q11和Lcx_Q12并聯(lián)到一起;同理上橋的Q21和Q22的并聯(lián)結(jié)構(gòu)也是類似連接。

并聯(lián)驅(qū)動回路:基于TO247-4pin的開爾文結(jié)構(gòu),功率發(fā)射極與信號發(fā)射級可彼此解耦,再加上1EDI40I12AF這顆驅(qū)動芯片已配備OUTP與OUTN管腳,所以每個單管的驅(qū)動部分都有各自的Rgon、Rgoff和Rgee(發(fā)射極電阻),進(jìn)行兩并聯(lián)后與驅(qū)動IC的副邊相應(yīng)管腳連接。

驅(qū)動部分設(shè)置:通過調(diào)整驅(qū)動IC副邊電源和穩(wěn)壓電路,調(diào)整門級電壓Vgs=+15V/-3V,然后設(shè)置門極電阻Rgon=15Ω,Rgoff=5Ω,Rgee先近似設(shè)為0Ω(1pΩ),外加單管門極與驅(qū)動IC之間的PCB走線電感。

圖1 基于TO247-4Pin的SiC雙管并聯(lián)的雙脈沖電路示意圖

2、并聯(lián)動態(tài)均流仿真

SiC MOSFET并聯(lián)的動態(tài)均流與IGBT類似,只是SiC MOSFET開關(guān)速度更快,對一些并聯(lián)參數(shù)會更為敏感。如圖2所示,我們先分析下橋Q11和Q12在雙脈沖開關(guān)過程中的動態(tài)均流特性及其影響因素:

圖2 下橋SiC雙管并聯(lián)的雙脈沖電路示意圖

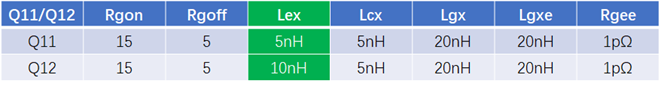

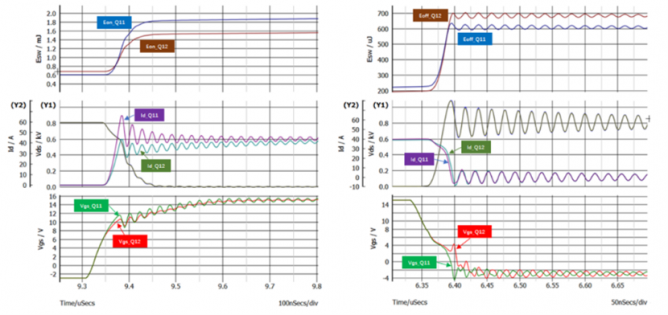

2.1 器件外部功率源極電感Lex對并聯(lián)開關(guān)特性的影響

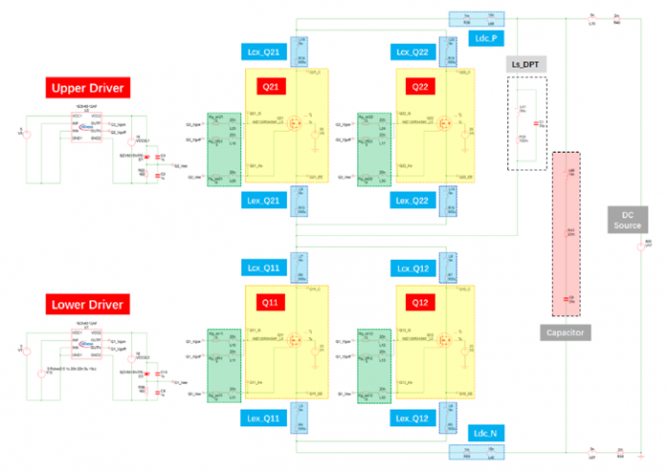

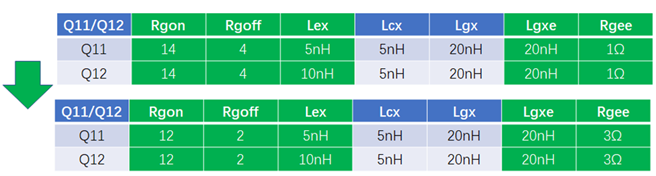

設(shè)置Lex_Q11=5nH,Lex_Q12=10nH,其他參數(shù)及仿真結(jié)果如下:

圖3 不同Lex電感的并聯(lián)均流仿真結(jié)果

2.2 器件外部功率漏極電感Lcx對并聯(lián)開關(guān)特性的影響

設(shè)置Lcx_Q11=5nH,Lcx_Q12=10nH,其他參數(shù)及仿真結(jié)果如下:

圖4 不同Lcx電感的并聯(lián)均流仿真結(jié)果

2.3 器件外部門級電感Lgx對并聯(lián)開關(guān)特性的影響

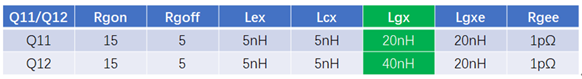

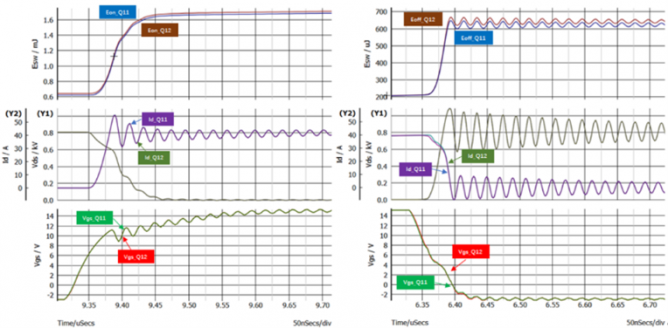

設(shè)置門級電感Lgx_Q11=20nH,Lgx_Q12=40nH,其中Rgon和Rgoff的門級電感都是Lgx,其他參數(shù)及仿真結(jié)果如下:

圖5 不同Lgx電感的并聯(lián)均流仿真結(jié)果

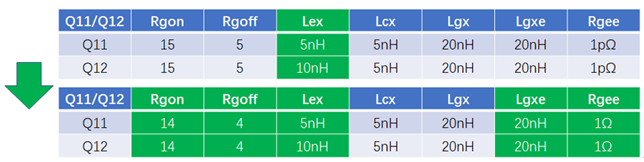

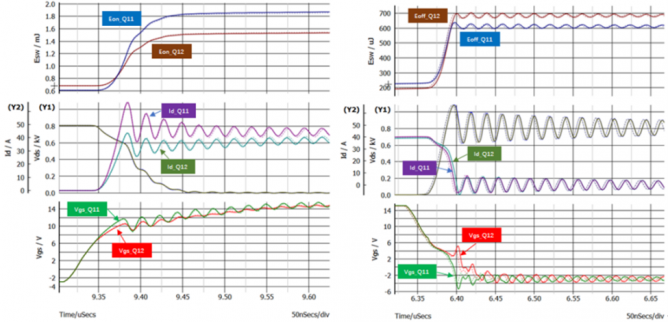

3.4器件外部源極環(huán)流電感Lgxe和環(huán)流電阻Rgee對并聯(lián)開關(guān)特性的影響

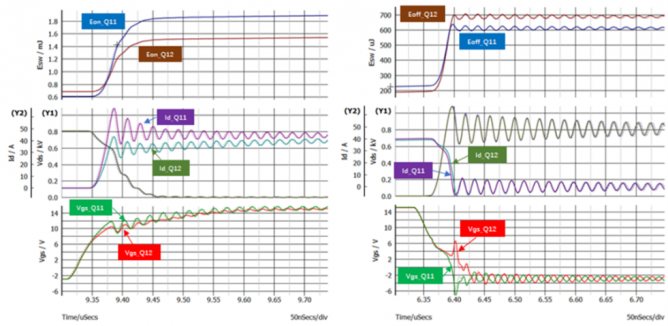

在Lex電感不對稱(不均流)的情況下,設(shè)置不同的源極抑制電感和電阻Lgxe=20nH,Rgee=1Ω和3Ω,看看對驅(qū)動環(huán)流的抑制與均流效果,其仿真結(jié)果如下:

圖6 加源極抑制電感和電阻之前(虛線)和加之后(實(shí)線)的均流特性變化

圖7 不同源極抑制電感和電阻(1Ω虛線)和(3Ω實(shí)線)的均流特性變化

3、總結(jié)

基于以上TO247-4pin的SiC MOSFET兩并聯(lián)的仿真條件與結(jié)果,我們可以得到如下一些初步的結(jié)論:

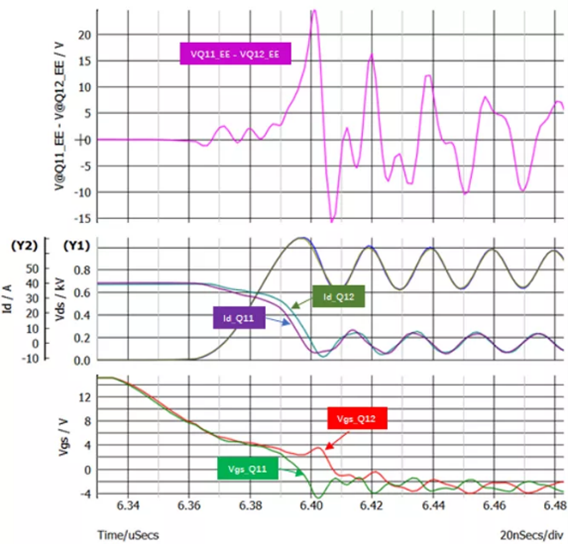

1、并聯(lián)單管的源極電感Lex差異,SiC MOSFET的開通與關(guān)斷的均流對此非常敏感。因?yàn)?,源極電感的差異也會耦合影響到驅(qū)動回路,以進(jìn)一步影響均流。如下圖8所示,以關(guān)斷為例,由于源極電感Lex不同,造成源極環(huán)流和源極的電位差(VQ11_EE-VQ12_EE),推高了Q11源極電壓VQ11_EE,間接降低了Q11門級與源極之間的電壓Vgs_Q11。

圖8 不同源極電感時(shí),關(guān)斷時(shí)的源極環(huán)流與源極電位差

2、并聯(lián)單管的漏極電感Lcx差異,對均流影響的影響程度要明顯低與源極電感。因?yàn)槁O電感不會直接影響由輔助源極和功率源極構(gòu)成的源極環(huán)流回路。

3、門極電感差異對動態(tài)均流的影響不明顯,而且驅(qū)動電壓Vgs波形幾乎沒有變化。如果把主回路的總雜散電感減小,同時(shí)把門級電阻變小,讓SiC工作在更快的di/dt和dv/dt環(huán)境,此時(shí)門級電感對均流的影響可能會稍微明顯一點(diǎn)。

4、輔助源極電阻Rgee,對抑制源極環(huán)流和改善動態(tài)均流的效果也不甚明顯。

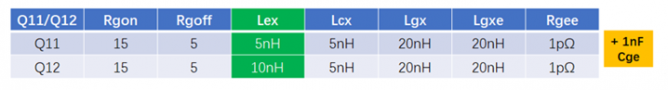

在這里提出另一個問題:既然Rgee對抑制源極環(huán)流效果一般,那如果給門極增加一點(diǎn)Cge電容呢?請看以下仿真:

圖9 增加1nF門級Cge電容對源極不均流特性的影響(虛線為無Cge,實(shí)線為有Cge)

由上述仿真可以看出,Cge電容對于關(guān)斷幾乎沒有影響,而Cge之于開通只是以更慢的開通速度,增加了Eon,同時(shí)減輕了開通電流振蕩,但是對于開通的均流差異和損耗差異,影響也不大。

國內(nèi)也有學(xué)者和企業(yè)對均流問題展開研究,去年12月,湯廣福院士研究團(tuán)隊(duì)以30只全球能源互聯(lián)網(wǎng)研究院研制的1200 V/20 A SiC MOSFET作為樣品,經(jīng)由靜態(tài)特性測試實(shí)驗(yàn)得到特征參數(shù),分析各參數(shù)的分散性。最后在排除測試回路寄生參數(shù)影響的基礎(chǔ)上,對分散性較差的參數(shù)進(jìn)行雙脈沖測試實(shí)驗(yàn)分析其對均流的影響,從而為器件的篩選工作提供參考。

該試驗(yàn)首先引入器件偏離度和變異系數(shù),分析了三線法和兩線法測試平臺對器件閾值電壓和導(dǎo)通電阻測試結(jié)果的影響,得出三線法對于本文的測試結(jié)果更加可靠且可測參數(shù)更多;基于三線法的測試平臺,實(shí)驗(yàn)測試了器件的基本特征參數(shù),包括閾值電壓、導(dǎo)通電阻、跨導(dǎo)等,并分析了30只器件的分散性,結(jié)果表明測試器件跨導(dǎo)的一致性較好,而閾值電壓和導(dǎo)通電阻的偏離度較大;

最后,以閾值電壓和導(dǎo)通電阻為研究對象,選擇了器件兩參數(shù)相近與分散性較大的SiC MOSFET進(jìn)行并聯(lián)雙脈沖實(shí)驗(yàn),在排除了測試回路寄生參數(shù)的基礎(chǔ)上,通過實(shí)驗(yàn)和仿真對比驗(yàn)證了導(dǎo)通電阻及閾值電壓對器件并聯(lián)均流的影響,結(jié)果表明閾值電壓對于并聯(lián)系統(tǒng)開關(guān)前后瞬態(tài)過程的均流影響較大,閾值電壓較小的器件將承擔(dān)更大的過沖電流,影響并聯(lián)系統(tǒng)的可靠性;相比開關(guān)瞬態(tài)過程,導(dǎo)通電阻則是對穩(wěn)態(tài)后的均流影響更大,導(dǎo)通電阻較小的器件將承擔(dān)更大的電流,影響支路器件的可靠性。

SiC MOSFET的導(dǎo)通電阻Rds(on)、閾值電壓VGS(th)會在不同程度上影響芯片導(dǎo)通電流的動態(tài)特性。

為探究團(tuán)隊(duì)自研并進(jìn)行金屬封裝后的1200 V 20 A的SiC MOSFET器件特征參數(shù)差異性對其并聯(lián)均流特性的影響,本文在經(jīng)過對測試的30只實(shí)驗(yàn)樣本中選擇對應(yīng)特征參數(shù)差異最大,同時(shí)保證其他特征參數(shù)差異較小的2只器件進(jìn)行并聯(lián)均流實(shí)驗(yàn),需要特別說明的是:本文的研究目前尚未考慮在并聯(lián)測試時(shí)流過器件的電流會導(dǎo)致SiC MOSFET器件內(nèi)部的結(jié)溫升高,進(jìn)而引起導(dǎo)通電阻、跨導(dǎo)、閾值電壓等參數(shù)發(fā)生漂移,對于溫度引起參數(shù)漂移對并聯(lián)均流的影響在后續(xù)的工作中將會進(jìn)一步展開研究。

1 并聯(lián)支路寄生參數(shù)對并聯(lián)均流的影響校驗(yàn)

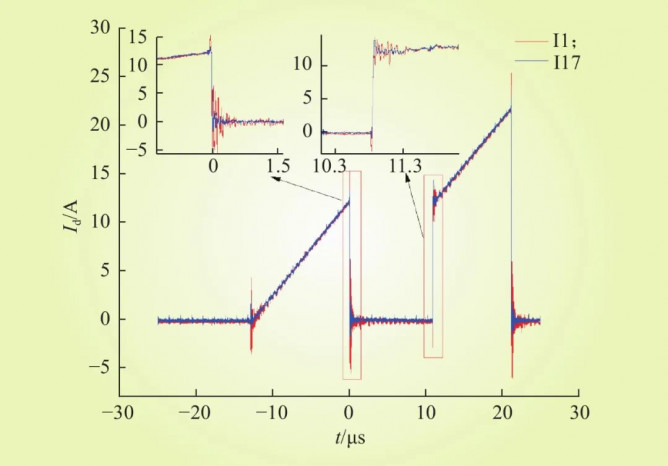

由于本次研究器件特征參數(shù)對SiC MOSFET并聯(lián)均流的影響,需要兩條并聯(lián)支路的寄生參數(shù)保持高度一致,以免對均流結(jié)果造成影響。為了驗(yàn)證支路的寄生參數(shù)的一致性,本次選擇使用1號和17號器件組成并聯(lián)系統(tǒng)后進(jìn)行雙脈沖實(shí)驗(yàn),選取1號和17號器件的原因是,通過測試結(jié)果發(fā)現(xiàn)兩只器件的特征參數(shù)非常接近,其導(dǎo)通電阻Rds(on)、閾值電壓VGS(th)、跨導(dǎo)gfs、極間電容Cgs、Cgd、Cds的偏差均在2%以內(nèi),在保證這些特征參數(shù)一致的前提下,可以分析支路的寄生參數(shù)對并聯(lián)系統(tǒng)均流性能的影響程度。

實(shí)驗(yàn)時(shí)設(shè)置環(huán)境溫度為25℃,施加漏-源電壓VDS=960 V,測試得到兩只器件的雙脈沖電流波形如圖7所示,可以看出器件特性接近的脈沖測試波形整體上幾乎沒有什么差異,因此可認(rèn)為兩并聯(lián)支路的寄生參數(shù)是相同的,這保證了下文研究器件特征參數(shù)差異性并聯(lián)均流影響實(shí)驗(yàn)時(shí),完全可以排除并聯(lián)支路的寄生參數(shù)額外引入的誤差。

1號和17號并聯(lián)后的電流波形

2 導(dǎo)通電阻對并聯(lián)均流的影響分析

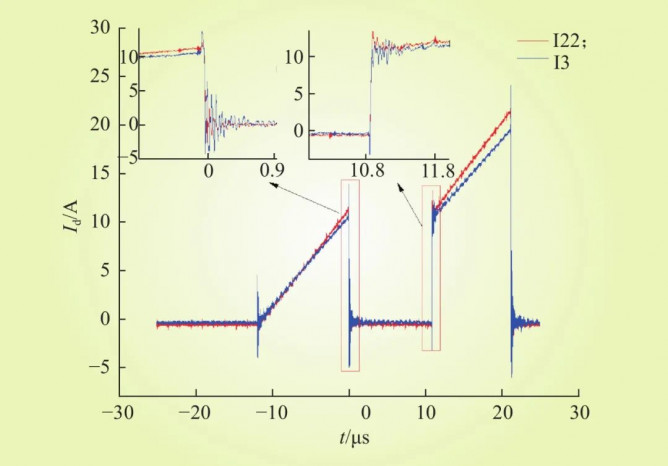

理論上,支路上器件的導(dǎo)通電阻的差異性對并聯(lián)系統(tǒng)中的穩(wěn)態(tài)均流的影響是較大的。因此,通過對比30只已經(jīng)過上述特征參數(shù)測試的SiC MOSFET器件,選取導(dǎo)通電阻Rds(on)差異性較大(相差19%),并且其他特征參數(shù)接近(小于2%)的3號和22號器件搭建并聯(lián)系統(tǒng),進(jìn)行雙脈沖并聯(lián)均流測試,得到如圖所示的對比波形圖。

3號和22號并聯(lián)后的電流波形

由于本文已經(jīng)排除并聯(lián)支路的寄生參數(shù)的影響,因此不計(jì)測試回路的寄生電阻,兩只器件并聯(lián)時(shí)的分流公式為

由上圖可知3號和22號器件在并聯(lián)系統(tǒng)穩(wěn)態(tài)階段時(shí)電流差異較大,當(dāng)并聯(lián)系統(tǒng)電流為40 A時(shí),電流相差超過了3.1 A,并聯(lián)系統(tǒng)中Rds(on)較小的22號器件將承受更大的電流,呈反向關(guān)系,如果并聯(lián)系統(tǒng)中電流繼續(xù)增加,將會導(dǎo)致該器件因電流過大而燒壞,最終直接導(dǎo)致并聯(lián)系統(tǒng)崩潰。

考慮到Rds(on)具有正溫度效應(yīng),因此電流過大時(shí)溫度升高,Rds(on)也隨之增大,對電流有抑制作用,因此這種自動調(diào)節(jié)補(bǔ)償能力也能在一定程度上抑制穩(wěn)態(tài)過程中的電流不均現(xiàn)象。但是從圖中開通后的穩(wěn)態(tài)階段的曲線來看,并聯(lián)的兩只器件的電流差值幾乎是等比例增大,并沒有出現(xiàn)增大后的逐漸減小過程,因此在該雙脈沖測試過程中溫度的影響并沒有導(dǎo)致器件趨向于均流,而導(dǎo)通電阻對器件不均流的影響是更加顯著的。

額外地,圖中每只器件的測試曲線表明:對于自研的SiC MOSFET而言,導(dǎo)通電阻Rds(on)的差異性對器件開通關(guān)斷過程中的電流產(chǎn)生的影響很小,即兩只并聯(lián)運(yùn)行的器件,其di/dt相差并不顯著。圖中3號器件的曲線顯示,在開關(guān)瞬間的電流與22號出現(xiàn)相差接近1.02 A的震蕩,這種現(xiàn)象也將會影響到并聯(lián)系統(tǒng)在開關(guān)瞬間的均流性能。對比開關(guān)瞬態(tài)和穩(wěn)態(tài)過程中電流的差額,導(dǎo)通電阻對于均流的影響主要存在于并聯(lián)系統(tǒng)的穩(wěn)態(tài)過程,首先影響器件的支路分流。

3 閾值電壓對并聯(lián)均流的影響分析

在器件導(dǎo)通和關(guān)斷階段,器件的漏極電流Ids的變化與器件的柵-源極電壓VGS和轉(zhuǎn)移特性有直接關(guān)系,即

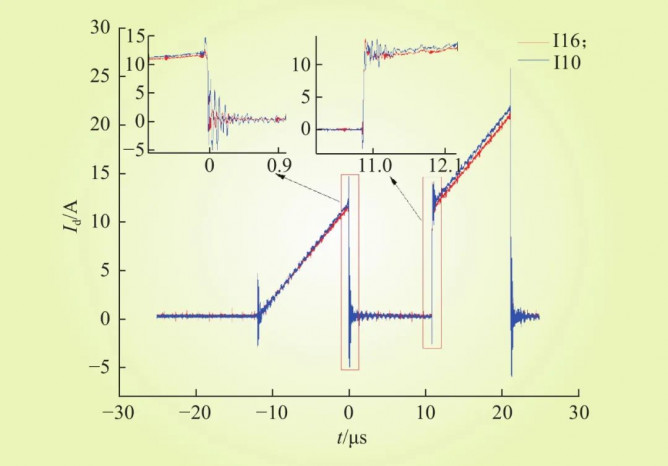

下圖的測試曲線表明,在由10號和16號器件組成的并聯(lián)系統(tǒng)中,在穩(wěn)態(tài)階段,閾值電壓VGS(th)較大的10號器件承受了更小的電流,這也與式(3)給出的解釋是一致的。

當(dāng)并聯(lián)系統(tǒng)總電流為40 A,通過兩只器件的電流相差達(dá)到0.86 A,類似于導(dǎo)通電阻對于并聯(lián)均流的影響,也呈反向關(guān)系,但該關(guān)系的影響遠(yuǎn)遠(yuǎn)小于導(dǎo)通電阻對于并聯(lián)均流的影響,其影響程度只有導(dǎo)通電阻影響的25%左右。

額外地,從圖中開關(guān)瞬間的曲線可以看出,閾值電壓VGS(th)對開關(guān)過程影響也很小,兩只器件的di/dt相差極小,但16號器件在開通和關(guān)斷前產(chǎn)生較大的電流過沖,并且在開通和關(guān)斷后電流震蕩更為明顯,與10號器件在開關(guān)前后的瞬間電流相差約為2.38 A,這種現(xiàn)象會嚴(yán)重影響到并聯(lián)系統(tǒng)在開關(guān)前后的瞬態(tài)均流性能,如果并聯(lián)系統(tǒng)中的開關(guān)頻次較高,16號器件將增加系統(tǒng)的功耗和發(fā)熱性能,影響系統(tǒng)整體的可靠性。

通過對比開關(guān)前后瞬態(tài)過程及穩(wěn)態(tài)過程中的電流差值可以得出,閾值電壓對于并聯(lián)系統(tǒng)均流性能的影響主要存在于開關(guān)前后瞬間的電流過沖及振蕩過程,進(jìn)而影響的是整個并聯(lián)電路的可靠性。造成過沖及振蕩的原因主要是兩只并聯(lián)器件的閾值電壓不相等,在同時(shí)增加?xùn)艍哼M(jìn)行開通時(shí),閾值電壓較小的器件最先開通,并且承擔(dān)主要電流,當(dāng)柵壓達(dá)到另一個器件的閾值電壓時(shí),該器件突然導(dǎo)通并分流,使得原先閾值電壓較小的器件流過的電流突然減小,出現(xiàn)振蕩跌落;

同樣,在柵壓減小進(jìn)行關(guān)斷時(shí),閾值電壓較大的器件首先關(guān)斷,導(dǎo)致電流突然全部通過閾值電壓較小的器件,因此該器件中的電流出現(xiàn)關(guān)斷前的過沖。

10號和16號并聯(lián)后的電流波形

綜上,在不考慮測試過程中由于電流導(dǎo)致的溫度對器件參數(shù)影響的前提下,排除了并聯(lián)系統(tǒng)中支路寄生參數(shù)對均流實(shí)驗(yàn)的影響,通過計(jì)算和雙脈沖實(shí)驗(yàn)研究了SiC MOSFET器件特征參數(shù)分散性較差的導(dǎo)通電阻Rds(on)、閾值電壓VGS(th)對并聯(lián)系統(tǒng)中均流程度的影響,得到導(dǎo)通電阻Rds(on)和閾值電壓VGS(th)對并聯(lián)系統(tǒng)開關(guān)過程中的di/dt的影響都不顯著,主要對開關(guān)前后的瞬態(tài)過程和開通后的穩(wěn)態(tài)階段均有不同程度的影響,但是影響的過程并不相同。

導(dǎo)通電阻Rds(on)對并聯(lián)器件穩(wěn)態(tài)運(yùn)行時(shí)的分流情況影響較大,而且并聯(lián)器件中Rds(on)較小的將承受更大的電流,過載時(shí)更容易燒壞器件;閾值電壓VGS(th)對并聯(lián)器件穩(wěn)態(tài)運(yùn)行時(shí)的分流影響較小,主要影響階段是開關(guān)前后的瞬態(tài)電流,容易造成開關(guān)前后閾值電壓較小的器件出現(xiàn)電流過沖和振蕩而失效。

總體上,對比導(dǎo)通電阻和閾值電壓對于并聯(lián)系統(tǒng)開關(guān)全過程的影響程度,可以得出導(dǎo)通電阻是影響并聯(lián)均流的主要特征參數(shù),在本批次研制的1200 V 20 A的SiC MOSFET器件用于并聯(lián)系統(tǒng)進(jìn)行單器件篩選時(shí),導(dǎo)通電阻是主要需要考慮的影響參數(shù)。