GaN 作為第三代半導體材料, 具有更高的自發(fā)極化系數(shù)及更大的壓電系數(shù), 能承受更高的功率密度,適用于高頻、 高溫大功率電子器件。但隨著功率器件向小型化和大功率發(fā)展, 芯片有源區(qū)的熱積累效應使 GaN 器件的大功率性能優(yōu)勢遠未得到充分發(fā)揮。當器件溫度上升時, 器件特性如漏源電流、 增益、輸出功率和壽命等會出現(xiàn)退化, 甚至失效。研究表明,結溫每升高 10 ~ 12 ℃ ,器件的壽命及可靠性會降低 50% , 散熱問題已經成為限制 GaN 功率器件發(fā)展的主要瓶頸之一, 為解決此問題,提出了多種降低器件溫度的散熱方式,其中新型電子封裝材料的研究開發(fā)成為解決 GaN功率器件散熱問題的技術關鍵 。

金剛石的熱導率高達 2000 W/ (m·K),是自然界中熱導率僅次于石墨烯的材料,因此金剛石逐漸成為 GaN 器件封裝材料的首選。近年來金剛石作為 GaN 器件的熱沉材料和襯底材料,其技術和應用均取得較大進展。2005 年,W.Koh等人指出傳統(tǒng)材料的熱導率已無法滿足高功率密度芯片的散熱需求, 新型高熱導率材料的開發(fā)和應用成為技術關 鍵。2012 年,M. J. Tadjer 等人提出在GaN 基 HEMT 器件上添加金剛石作為襯底材料,實驗結果表明添加金剛石后有效降低了器件溝道溫度,提高了器件飽和漏源電流。2020 年,孫芮等人使用金剛石作為高功率半導體激光器的過渡熱沉,并測試了激光器的輸出特性,測試結果為金剛石作為熱沉用于封裝高功率器件提供了參考。但目前金剛石作為散熱材料大多處于實驗研究階段,本文基于實際工程應用, 解決了金剛石表面不易被焊料浸潤的問題,并對金剛石與其他材料的散熱性能進行了對比,結果表明, 金剛石作為封裝材料具有優(yōu)異的散熱性能。

1 功率放大器的封裝結構及材料

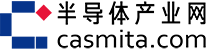

本文研究對象是 Ku 波段 GaN 功率合成放大器, 該放大器用于衛(wèi)星通信發(fā)射單元的末級功率輸出,熱耗較大。在連續(xù)波工作條件 下, 熱耗為53 W。放大器的封裝結構模型如圖 1 所示, 模型主要包括兩個 GaN 功率芯片、Au80Sn20 焊接層、載片、 印制電路板( PCB)、 In80Pb15Ag5 焊接層和盒體。

圖 1 放大器封裝結構模型

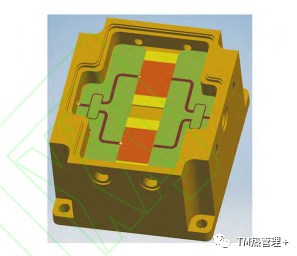

為了降低芯片的工作結溫,基本理念是提高芯片有源區(qū)近端封裝體的熱導率,通過熱傳導的方式將熱量迅速傳輸出去,避免熱累積效應引起的局部溫度升高。圖 2 為傳熱模型示意圖,可以看出,距離芯片最近的封裝結構為載片,因此對超高熱導率的載片材料的研制具有重要意義。

圖 2 傳熱模型示意圖

GaN 功率器件常用的載片材料有鎢銅(WCu15 )、 鉬銅 ( MoCu30 )、無氧銅 ( TU1 )、銅-鉬銅-銅多層復合材料( Cu?MoCu?Cu, CPC)等,傳統(tǒng)材料的熱導率均較低,GaN 功率放大器最常用的載片材料為鉬銅合金 (MoCu30),其熱導率為 185 W/ (m·K)。

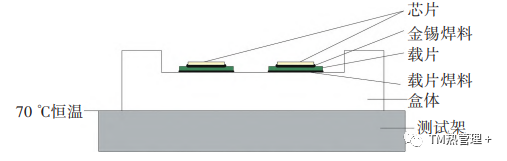

本實驗采用高熱導率的金剛石作為載片,金剛石載片由中國電子科技集團公司第十三研究所專用集成電路重點實驗室提供,厚度為 0.3 mm,熱導率為2000 W/ (m·K),表面粗糙度在 2nm 以內,達到國內領先水平,金剛石載片照片如圖 3 所示。由于金剛石本身是絕緣材料,利用通孔電鍍方式實現(xiàn)導通接地,同時解決了金剛石表面可焊性鍍層的制備問題,金剛石載片與 Au80Sn20 焊料潤濕性良好,空洞率控制在 5%以內。

圖 3 金剛石載片照片

2 有限元仿真

2.1 熱仿真模型及邊界條件

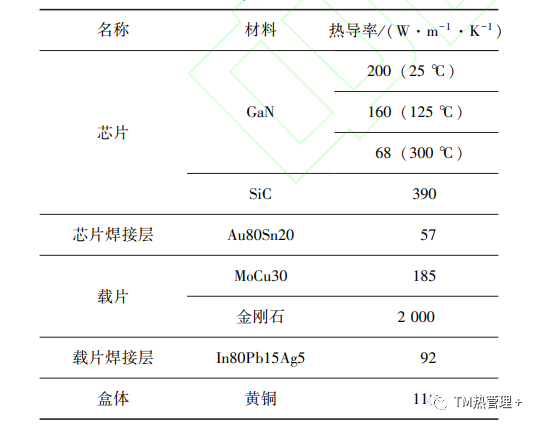

在圖 1 所示的封裝結構中, GaN 功率芯片襯底為 SiC 材 料, 芯片尺寸為 5.0 mm × 6.65 mm ×0. 08 mm, 有源區(qū)面積為 4.28 mm2,芯片與載片通過 Au80Sn20 焊料連接;載片尺寸為 5. 0 mm ×10.6 mm×0.3 mm,載片與盒體通過 In80Pb15Ag5焊料連接。仿真模型中焊料層與實測器件保持一致,厚度為 0.05 mm,界面接觸系數(shù)按照 5%空洞率設置。計算模型采用六面體進行網格劃分,網格總數(shù)約為 30 萬。模型中各部分材料參數(shù)如表 1 所示。

表 1 模型各部分材料參數(shù)

對特定產品進行有限元熱仿真時,應根據相對應的使用條件選擇合適的仿真方法。根據 GJB548B標準 1012 熱性能測試方法進行芯片結溫仿真。如圖 3 所示,功率放大器安裝于溫度可控的測試架上, 測試架溫度保持在 70 ℃ 。仿真按照恒溫邊界條件模擬散熱器的冷卻效果,其余外表面與空氣進行自然對流, 總熱耗為 53 W,分布于芯片的有源區(qū),按照此設置進行連續(xù)波條件下的穩(wěn)態(tài)熱仿真分析。

2.2 仿真結果

通過熱仿真得到兩種載片材料封裝的功率放大器溫度場分布, 如圖 4 所示。由圖可以看出,采用MoCu30 載片的芯片結溫為 159.17 ℃ ,采用金石載片的芯片結溫為126. 91 ℃ ,金剛石載片較MoCu30 載片封裝的放大器結溫下降了 32.26 ℃ 。

圖 4 采用不同載片的放大器的溫度場分布仿真結果

3 測試驗證

3.1 紅外測試結果

為提高測量精度,利用同一臺紅外熱成像儀對功率放大器結溫直接進行測試,以減小測試誤差。測試過程使用與有限元仿真中相同的工作條件,圖5 為分別采用 MoCu30 載片和金剛石載片的兩種放大器的表面溫度分布熱成像。由圖可見, MoCu30和金剛石載片封裝器件的芯片結溫分別為160.60 ℃和 130.59 ℃ ,采用金剛石載片的芯片結溫較 MoCu30 載片的降低了30.01 ℃ ,約 18.69%,與仿真結果趨勢一致。

圖 5 采用不同載片的放大器的熱成像

3.2 仿真與測試結果對比

由于實際測試時,散熱器通過導熱硅脂與盒體相連, 不可能達到理想恒溫條件,因此仿真散熱效果要優(yōu)于實際測試結果。將實測數(shù)據與仿真數(shù)據進行對比,可知仿真值與實測值誤差在 3%之內,如表 2 所示。實測和仿真結果的一致性驗證了采用金剛石載片的器件結溫更低, 散熱能力更好。

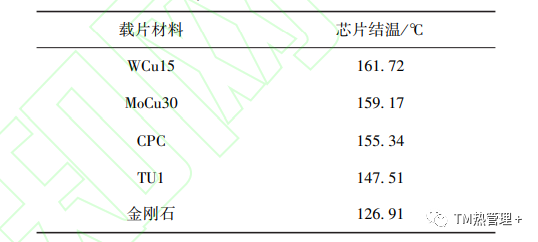

表 3 不同載片材料封裝的芯片結溫

4 金剛石與其他材料的散熱性能對比

在實際生產之前進行熱仿真, 能預先模擬出芯片的結溫分布,對封裝放大器進行溫度評估預測。按照 2.1 節(jié)邊界條件設置, 對芯片熱耗為 53 W 的功率放大器進行熱仿真。分別采用 5 種載片材料(WCu15、 MoCu30、CPC、TU1 和金剛石)進行熱仿真,芯片結溫的仿真結果如表 3 所示。從表中可看出相同熱耗下 5 種載片材料的芯片結溫對比情況。除金剛石以外,采用其他 4 種載片材料的芯片結溫相近。其中, MoCu30 和 WCu15 的熱導率相近,結溫幾乎沒有差別,但 WCu15 密度高, X 射線不能穿透,燒結后無法進行空洞率檢測, 因此MoCu30 是更好的選擇;CPC 載片與 MoCu30 載片相對應的芯片結溫相差不大,但CPC 加工工藝復雜、 成本高;TU1 載片對應的芯片結溫比 MoCu30載片降低了約 12 ℃ ,但是 TU1 材質較軟,易產生大形變,且與芯片的熱膨脹系數(shù)相差較大;高熱導率的金剛石載片相比 MoCu30 載片,芯片結溫下降幅度超過 30 ℃ , 散熱能力遠遠領先于其他所有材料。

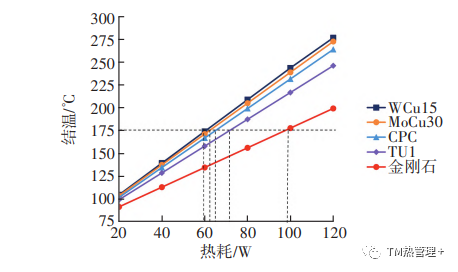

為進一步驗證金剛石載片的散熱效果,對芯片熱耗為 20~120 W 的功率放大器進行熱仿真,得到不同載片材料相對應的芯片結溫與熱耗的關系,如圖 6 所示。從圖中可直觀看出, 在 GaN 芯片的最高工作溫度 175 ℃ 以下, WCu15、MCu30 材料僅能滿足 60 W 左右熱耗的散熱,CPC 材料能滿足65 W熱耗的散熱,TU1 材料能滿足 70 W 熱耗的散熱,而金剛石可滿足將近 100 W 熱耗的散熱需求。而且隨功率放大器熱耗的增加,金剛石與其他材料的結溫差距越來越大,散熱效果越來越顯著。因此針對大功率器件,金剛石的散熱優(yōu)勢尤為突出。

圖 6 采用不同載片材料的芯片結溫隨熱耗的變化曲線

5 結論

金剛石作為新一代電子封裝材料,受到廣泛重視,是最有潛力的封裝材料之一。本文通過有限元仿真與紅外測試相結合的方法,分析了采用常規(guī)載片材料 MoCu30 與新型載片材料金剛石載片封裝的功率放大器結溫。結果顯示,金剛石載片封裝的放大器結溫降低了 30.01 ℃ ,約 18.69%。進一步利用有限元仿真對金剛石與其他 4 種材料在不同熱耗條件下的散熱效果進行了對比,結果表明金剛石散熱效果最好, 可滿足近 100 W 熱耗的散熱需求?;诮殿~考慮, 這對延長芯片使用壽命, 提高功率器件熱可靠性具有重要意義。本文的研究成果為金剛石在大功率器件中的廣泛應用提供了參考。

來源:《半導體技術》 封裝、檢測與設備

作者:崔朝探1,2 , 陳政1,2 , 郭建超3,4 , 趙曉雨1,2 , 何澤召3,4 , 杜鵬搏1,2,3,4 , 馮志紅3,4

1. 河北新華北集成電路有限公司

2. 河北省衛(wèi)星通信射頻 技術創(chuàng)新中心

3. 中國電子科技集團公司 第十三研究所

4. 專用集成電路重點實驗室

說明:轉載僅供參考交流,如有不適請聯(lián)系我們